Benang Kompak Berbahan Kapas di Pabrik Perajutan Benang

Benang kapas mendominasi pasar global benang dengan panjang serat yang pendek (short-staple yarn), karena produk berkualitas tinggi membutuhkan benang combed (combed yarn, yaitu benang kapas yang dibuat di mesin combing) agar mencapai standar kualitas yang diharapkan. Oleh karena itu, pembedaan antara benang ring (ring yarn, yaitu benang kapas yang dibuat di mesin ring spinning) dan benang kompak (compact yarn, yaitu benang kapas yang dibuat di mesin pemintalan kompaksi) harus dibuat. Kini, dari semua benang combed yang ada, dua pertiganya merupakan benang kompak dan rasio tersebut akan meningkat. Rasio benang kompak terhadap benang ring juga meningkat di benang kapas carded (carded yarn, yaitu benang kapas yang dibuat di mesin carding), mengingat serat kapas sangat mudah dikompaksi, yaitu dipadatkan. Semakin halus serat kapasnya, semakin bagus kompaksinya.

Kualitas benang kapas sangat ditentukan oleh negara asal pembudidayaannya, metode yang dipakai untuk memanen kapas, dan bagaimana cara kapas diproses. Terdapat beberapa kriteria yang sangat penting untuk proses produksi benang yang tidak selalu ada di perdagangan kapas:

- Panjang serat komersil

- Persentase serat pendek sebagai persentase yang berhubungan dengan panjang serat < 12,7 mm

- Panjang serat medium

- Persentase serat panjang 5%

- Keseragaman panjang serat

- Kehalusan serat

- Kadar kotoran

- Tingkat kelebihan gula dalam serat (stickiness)

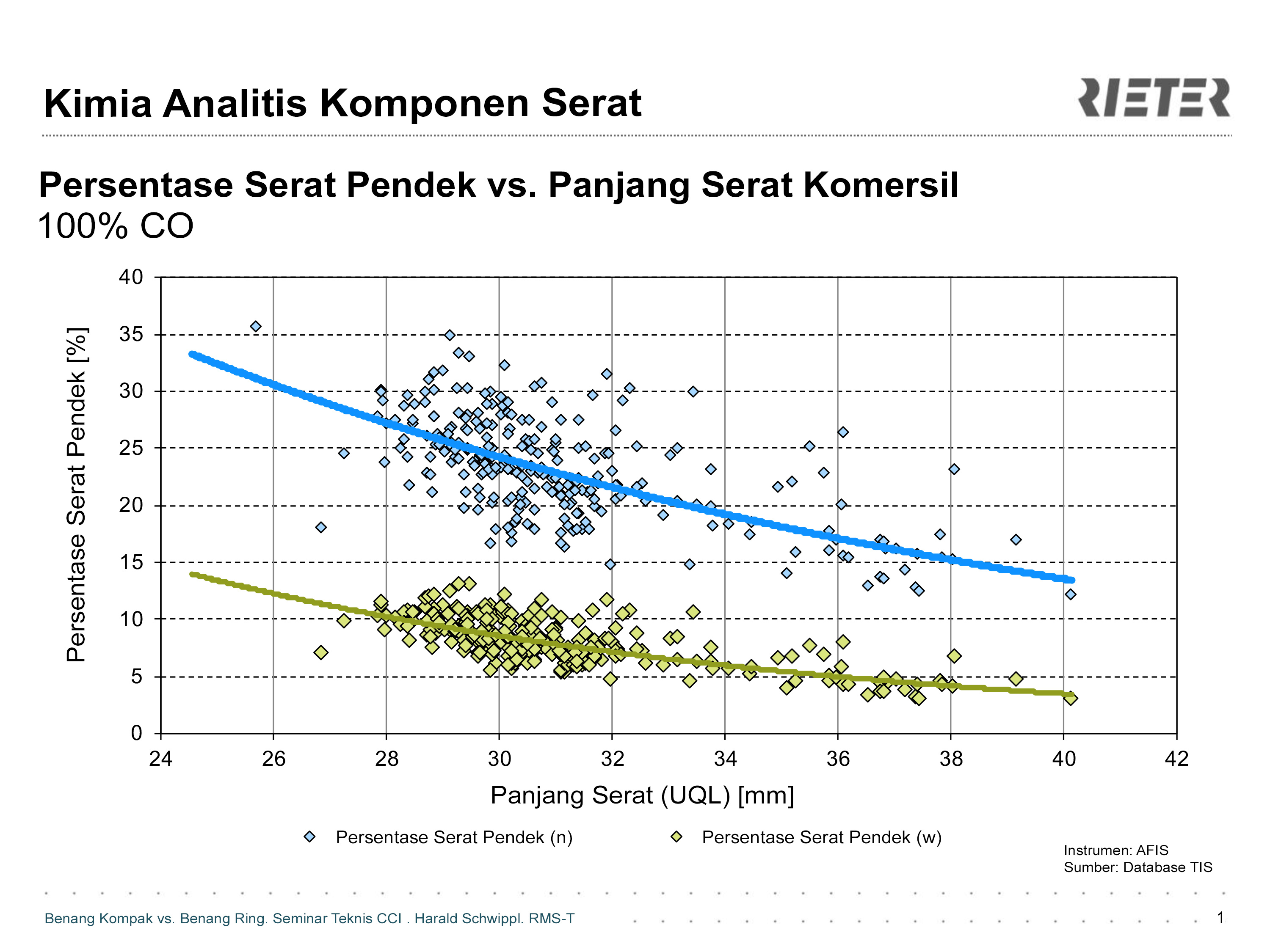

Banyak nilai karakteristik serat yang berhubungan dengan panjang serat komersil. Salah satu nilai tersebut adalah persentase serat pendek (Gambar 1) yang mempengaruhi hampir semua kriteria benang, seperti kepadatan linier (evenness), kemurnian, dan kekuatan benang.

Seminar tersebut mengetengahkan pertanyaan menarik: Bagaimana nilai karakteristik serat utama dalam rentang panjang serat komersil berbeda di antara beragam jenis kapas? Ada statistik USTER yang telah memberikan panduan bagus untuk topik tersebut. Mengamati ragam nilai karakteristik serat dalam satu periode tertentu atau perbandingan antara negara asal kapas, akan memberikan kepada operator pabrik pemintalan informasi tambahan tentang bahan mentah optimal yang memiliki panjang serat komersil untuk mereka beli.

Karakteristik Kapas AS

Selama beberapa dekade terakhir, Rieter telah mengumpulkan data berjumlah besar tentang serat kapas dan menggunakan kriteria penting untuk memeriksa bagaimana kapas AS dalam rentang panjang serat komersil berbeda dengan kapas negara lain. Statistiknya tidak lengkap sama sekali. Terlebih lagi, penelitian tersebut bersifat retrospektif dan dapat berubah secara drastis seiring waktu, atau berubah secara drastis karena beragam pengaruh atau perubahan lingkungan dalam pemanenan kapas dan proses selanjutnya, yaitu pemisahan kapas dari bijinya.

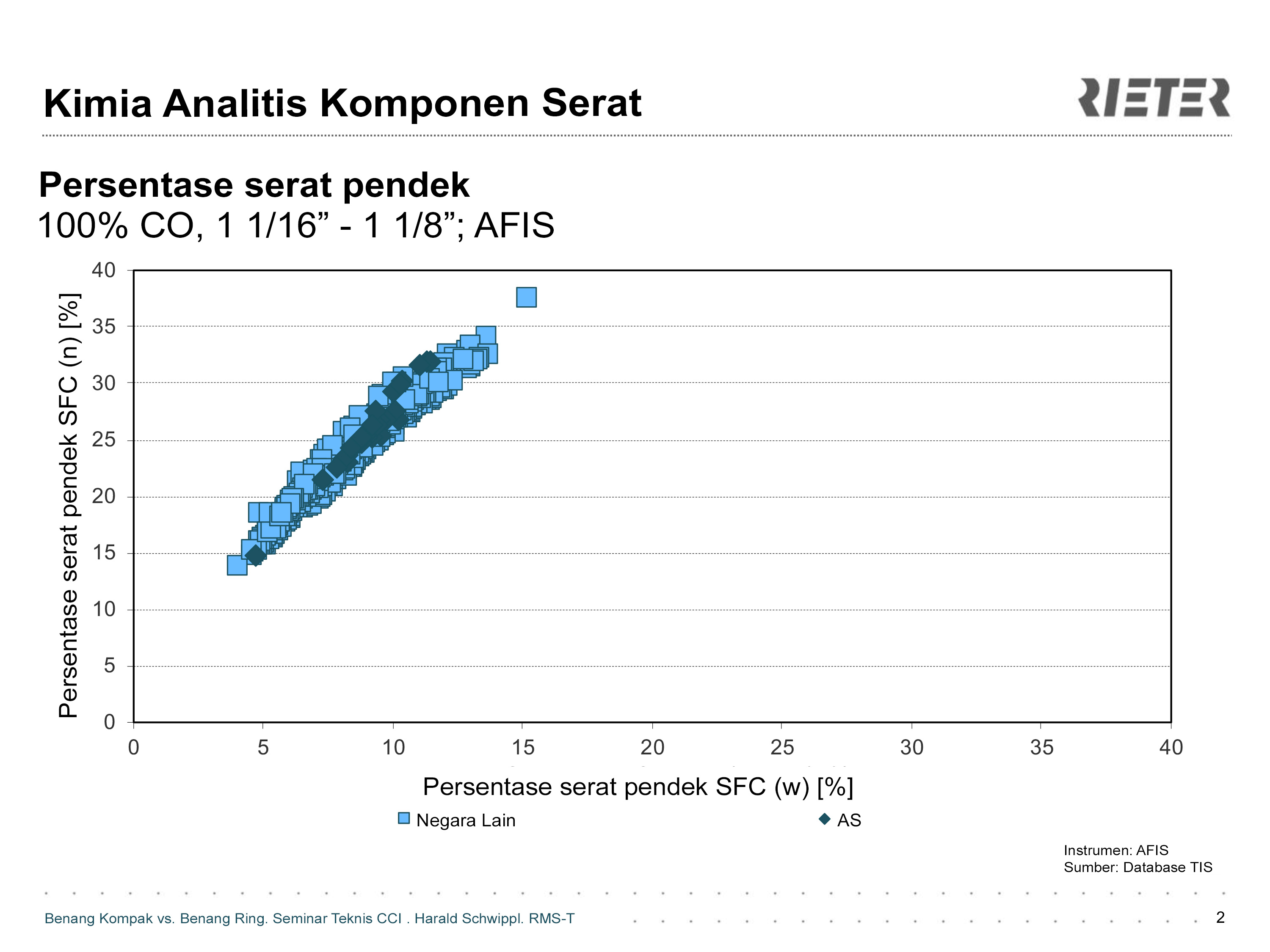

Dalam beberapa dekade terakhir ini, contohnya, persentase serat pendek dari serat kapas dengan panjang serat 1 1/16 inci sampai 1 1/8 inci adalah antara 15% dan 35%. Kapas AS menunjukkan perbedaan nilai yang kecil, sekitar 20% sampai 30% (Gambar 2).

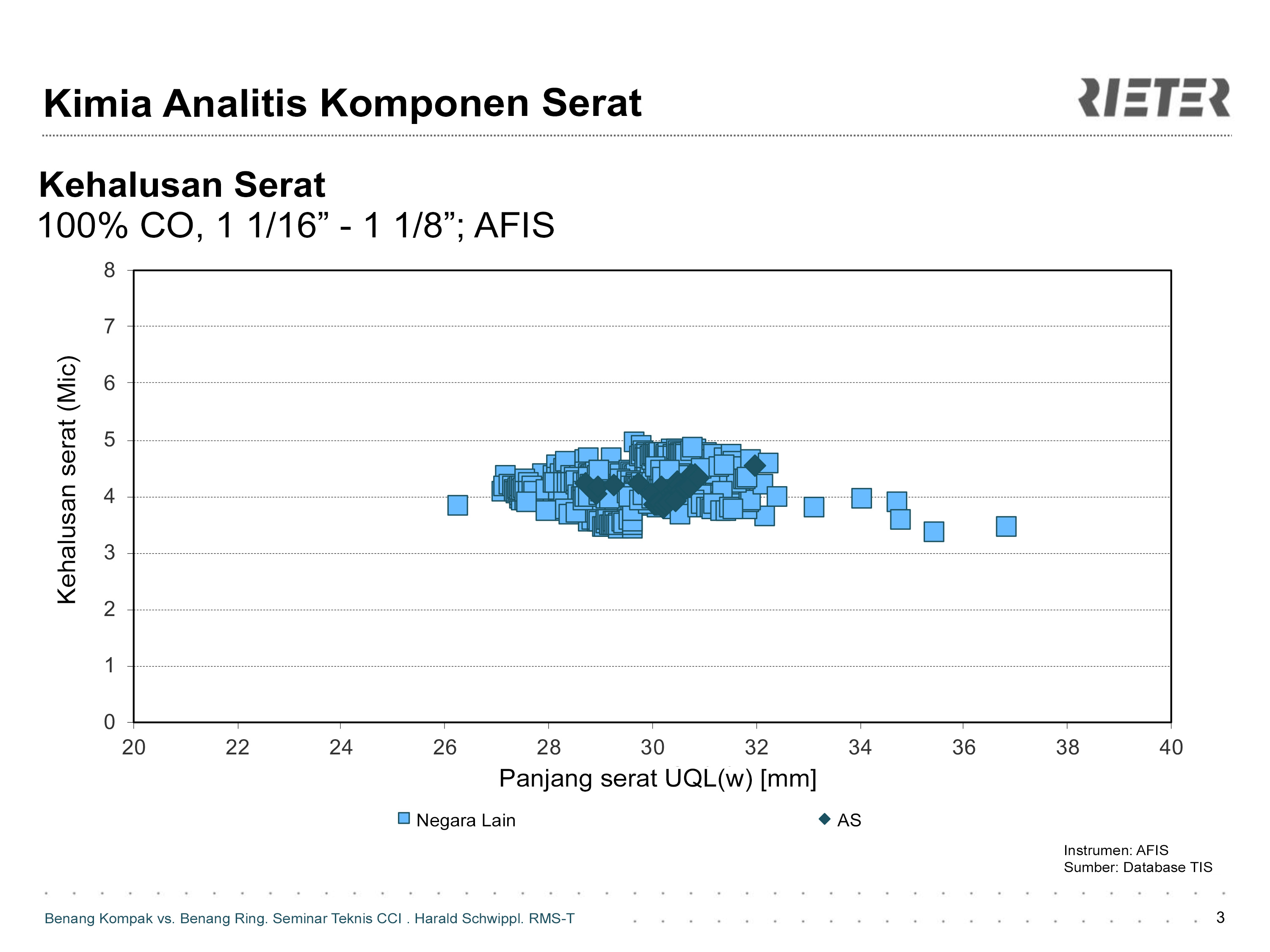

Bicara tentang kehalusan serat, kapas AS pada umumnya memiliki nilai kualitas kehalusan serat (micronaire) 4, menjadikannya nilai rata-rata dari data yang dikumpulkan (Gambar 3).

Kehalusan serat adalah variabel penting untuk kestabilan pemintalan dan kekuatan benang. Semakin halus serat, semakin tinggi jumlah serat di penampang melintangnya (cross section), dan dengan demikian, semakin tinggi kekuatan benang.

Topik ini akan dilanjutkan dengan investigasi lebih lanjut bekerja sama dengan CCI, dengan tujuan memberikan kepada para pemroses kapas lebih banyak bantuan dalam pembelian dan penyediaan bahan mentah.

Perbedaan yang Krusial

Metode pemintalan kompaksi adalah metode ring spinning yang ditambah dengan proses kompaksi serat. Dalam kedua proses tersebut, kumpulan serat panjang dan tipis (roving) dimasukkan ke dalam sistem peregangan serat (drafting). Bundel serat kapas diregangkan dan dimurnikan, misalnya serat ditarik dan diparalelisasi. Kemudian, serat tersebut dimasukkan ke alat kompaksi dan (inilah perbedaan terpentingnya dibandingkan benang ring) dipadatkan dengan tekanan. Jalinan jala serat kapas tersebut diberi tekanan dan menghasilkan kepadatan benang yang lebih besar dengan penomoran benang (yarn count) yang sama. Jika bundel serat dimasukkan ke dalam zona pemintalan, ukuran segi tiga pemintalannya jauh lebih kecil dibandingkan dengan segi tiga pemintalan untuk ring spinning. Hal tersebut berarti nyaris semua ujung serat yang mencuat dimasukkan dan dipadatkan ke dalam benang.

Kesimpulan: Benang kompak yang dipintal dengan cara ini tidak hanya tampak berbeda dengan benang ring dari segi struktur, melainkan juga memiliki kekuatan benang yang jauh lebih tinggi dan ketidakrapian permukaan benang (hairiness) yang jauh lebih rendah.

Pabrik Pemintalan Diuntungkan dalam Banyak Hal

Dibandingkan dengan benang ring, benang combed kompak yang terbuat dari kapas menunjukkan ketidakrapian permukaan benang sekitar 20% lebih rendah dan kekuatan benang 17% lebih tinggi. Perbedaan substansial tersebut berdampak positif di proses hulu dan di produk final.

Bagaimanapun, di pengaplikasian tertentu, seperti di pabrik perajutan, kekuatan benang yang tinggi seperti ini tidak dibutuhkan. Hal tersebut dimungkinkan untuk mengurangi jumlah putaran serat pada benang (yarn twist) dan dengan demikian meningkatkan produktivitas. Meskipun demikian, nilai cacat permukaan kain (pilling values) dari kain benang rajut harus selalu diperhatikan. Hal ini merupakan satu-satunya cara untuk memastikan keseimbangan optimal antara ekspektasi kualitas dari konsumen dan produktivitas pabril pemintalan. Opsi lain untuk memanfaatkan potensi teknologi pemintalan ini adalah menggunakan bahan mentah yang lebih murah atau mengurangi produk sampingan dari proses combing (noil) di mesin combing. Dengan semua penyesuaian tersebut, selalu ada potensi cukup untuk menghasilkan benang kompak kapas yang bagus.

Keuntungan dan Poin Plus untuk Pabrik Perajutan Benang

Selang waktu yang lama, pabrik penganyaman benang lebih memilih menggunakan benang kompak karena kualitas dan struktur benangnya. Kini, benang kompak juga merupakan benang standar untuk pabrik perajutan benang. Persentase ketidakrapian permukaannya yang sangat rendah mengurangi masalah utama yang dialami pabrik perajutan benang, yaitu serat lepas (fly) dan debu serat yang dihasilkan selama proses perajutan. Ketika diujikan di mesin rajut, benang kompak yang dibuat dari serat kapas memproduksi sekitar 50% serat lepas yang lebih sedikit dibandingkan benang ring. Hal ini menciptakan keuntungan lainnya: lebih sedikit kesalahan produksi di kain benang rajut, kerusakan jarum perajutan yang jauh lebih rendah, dan persyaratan pemeliharaan yang lebih sedikit.

Kain Benang Rajut yang Menguntungkan

Kehalusan permukaan kain benang rajut bergantung pada struktur dan tingkat kerapian permukaan benang. Keuntungan dari tingginya kekuatan benang kompak dapat dimanfaatkan untuk memproduksi kain benang rajut yang terbuat dari benang kompak dan kain rajut yang sehalus mungkin. Hal tersebut memungkinkan pengurangan jumlah putaran serat pada benang (yarn twist) dan dengan demikian menjadikan benang lebih lembut dan bervolume. Meskipun hal tersebut meningkatkan ketidakrapian permukaan benang, benangnya jauh lebih rapi dibandingkan dengan benang ring. Bentuk jala yang jelas terlihat dan struktur yang khas dari kain benang rajut yang diwarnai atau garmen kain benang rajut yang berlapis (cable-knit fabric) sangat disukai. Produk finalnya sangat mengesankan, dengan kecenderungan cacat permukaan kain (pilling tendency) yang lebih rendah dan tetap terlihat bagus bahkan setelah dicuci berkali-kali.

Opsi Menarik

Teknologi Rieter yang terbaru—alat kompaksi COMPACTdrum untuk mesin ring spinning—juga menawarkan semua keuntungan untuk benang kompak yang dibuat dengan serat kapas. Alat tersebut juga memberikan pabrik pemintalan benang lebih banyak fleksibilitas mengingat penggantian antara benang kompak dan benang ring mudah dilakukan. Perbaikan lebih lanjut dari karakteristik benang memungkinkan benang kembar diproduksi sebagai alternatif untuk benang lapis (ply yarn, yaitu benang yang dibuat dari gabungan dua atau lebih helai benang). Benang kembar dibuat langsung di mesin pemintalan. Karakteristik benang kembar dapat dibilang mirip benang helai tunggal dan juga mirip benang lapis. Tingkat kerapian permukaan dan karakteristik kain benang rajut dapat lebih ditingkatkan dibandingkan benang helai tunggal, dan dengan demikian, menghasilkan kecenderungan cacat permukaan kain yang jauh lebih rendah.

Tautan:

Rieter: www.rieter.com

COMPACTdrum: www.rieter.com/products/system...

Twin yarn as an interesting option: www.rieter.com/services/expert...